烧结钕铁硼永磁材料按磁极化强度的矫顽力分为低矫顽力(N)、中矫顽力M、高矫顽力H、超高矫顽力SH、超高矫顽力UH、高矫顽力EH六类产品。

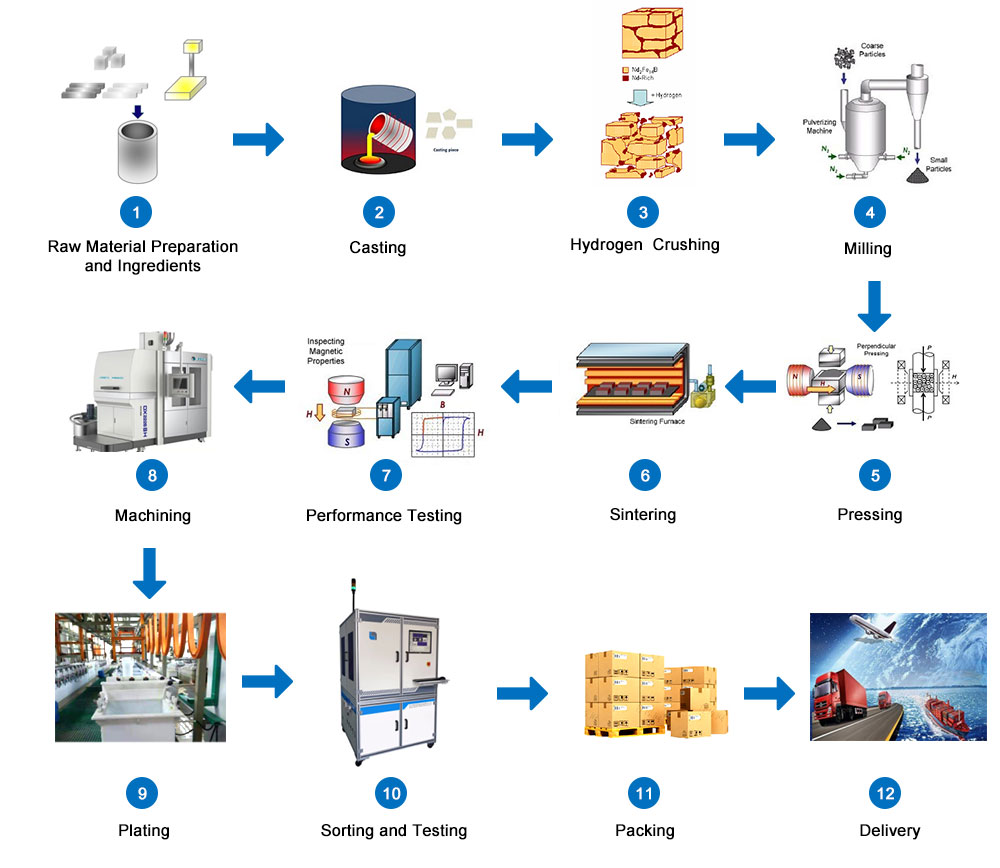

1、成分设计:烧结钕铁硼的成分设计非常重要。这关系到产品的质量和磁性能指标能否满足客户的要求,因为材料的许多固有磁性能,如磁极化、居里温度等,是由材料的成分决定的。成分设计的基本原则是保证足够高的内在性能,同时综合考虑材料成本。(原材料成本约占烧结钕铁硼材料总成本的65%-90%。在满足用户磁性能要求的前提下,尽量使用廉价的元器件,稀土金属等贵金属材料应少用)

2、熔炼锭/片:熔炼是烧结钕铁硼磁体进入生产过程的第一道工序。熔炼炉生产合金带材。该过程需要炉温达到1300度左右,历时四个小时才能完成。在此过程之后,原材料通过热熔和冷却加工成合金薄片,然后进入下一个过程。

3、打粉:打粉的目的是将大型合金锭粉碎成一定大小的粉末。常用的粉化工艺是通过氢气粉碎和气流粉碎制成钕铁硼旋片(SC片)。为获得取向良好的磁体,要求粉末颗粒尺寸小(3-4μm),粒度分布集中,粉末颗粒呈球形或接近球形。

4、取向与压实:上一期我介绍了烧结钕铁硼的磁取向。粉末磁场取向是生产高性能烧结钕铁硼的关键技术之一。粉碎后的磁粉装入模具后,外加磁场定向,定向后粉末压实。目前常用的成型方法有膜压法、模压法和冷等静压法和橡胶模等静压法三种。在钕含量相同的情况下,橡胶模具等静压可以获得更大的磁能积。

5、烧结回火:烧结钕铁硼粉末压块的相对密度较大,颗粒之间的接触为机械接触,结合强度较低。为了进一步增加密度,改善粉末颗粒之间的接触性能,提高强度,为了使磁体具有高永磁性能的微观特征,需要将压块加热到熔点以下的温度粉末的基本相,并热处理一段时间。这个过程称为烧结。

烧结磁体经高温淬火后,晶界相分布不均匀,晶界不清晰。因此,需要在一定温度下进行回火以优化结构以获得更好的磁性能。回火是指将烧结后的磁粉坯料冷却到一定温度,然后再加热。回火温度需要通过实验或热微分分析来确定。

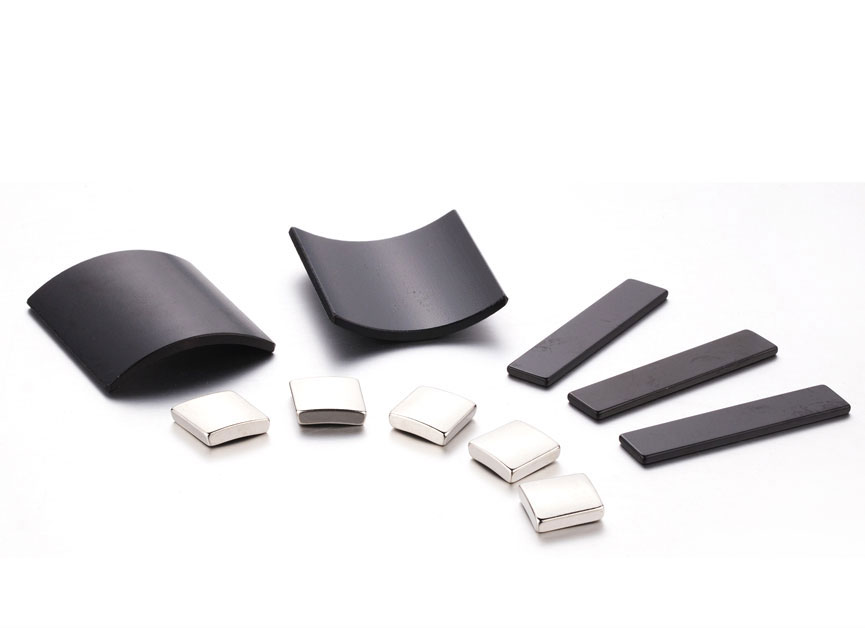

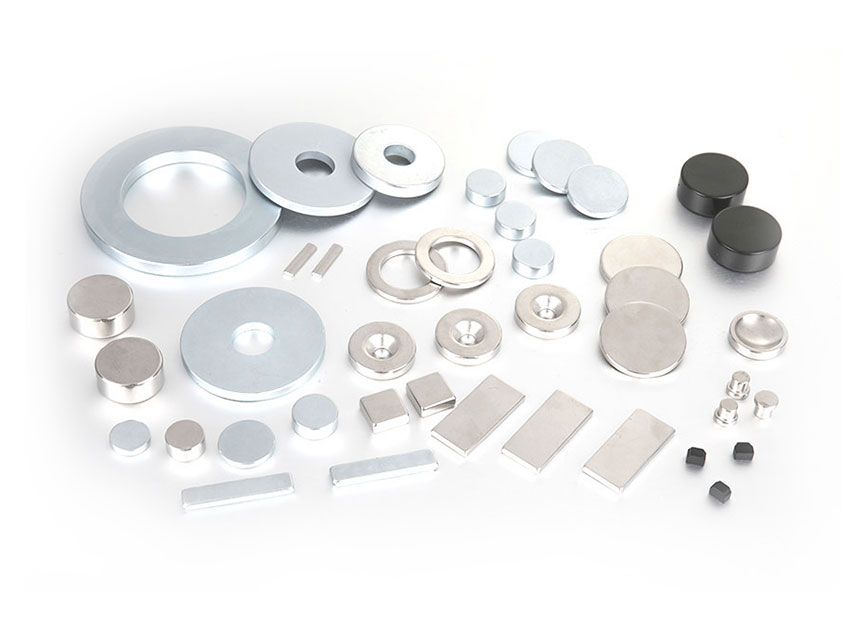

6、机械加工和表面处理:实际使用的烧结钕铁硼磁体有各种形状,如圆盘、圆柱、圆环、正方形、瓦片、扇形和各种不规则形状。由于永磁元件的形状和尺寸不同,在生产过程中,除了大尺寸的常规永磁元件外,其他磁体很难一次成型。因此,一般在粉末冶金工艺中,先生生产大件毛坯,经过烧结回火后,再通过机械加工(包括切削、冲孔等)、磨削加工、表面涂层加工,生产出满足客户要求的产品。需要形状和尺寸的磁性材料。有3种加工类型,包括

1、将圆柱形和方形柱状磁铁切割成圆盘形和方形元件称为切割

2、将圆形、方形磁铁加工成扇形、瓦形、或槽形或其他复杂形状的磁铁称为轮廓加工

3.将圆棒和方棒磁铁加工成圆柱或方圆柱元件称为钻孔

加工方法包括磨削和切片、放电切割和激光加工。

7、质量检验:烧结钕铁硼永磁体生产过程中的质量检验和产品质量检验应包括下表所列项目,但并非每项都必须检验,需根据产品要求确定订单合同。决定了。

sales00@jlmagnet.com

sales00@jlmagnet.com